PANKL RACING SYSTEMS

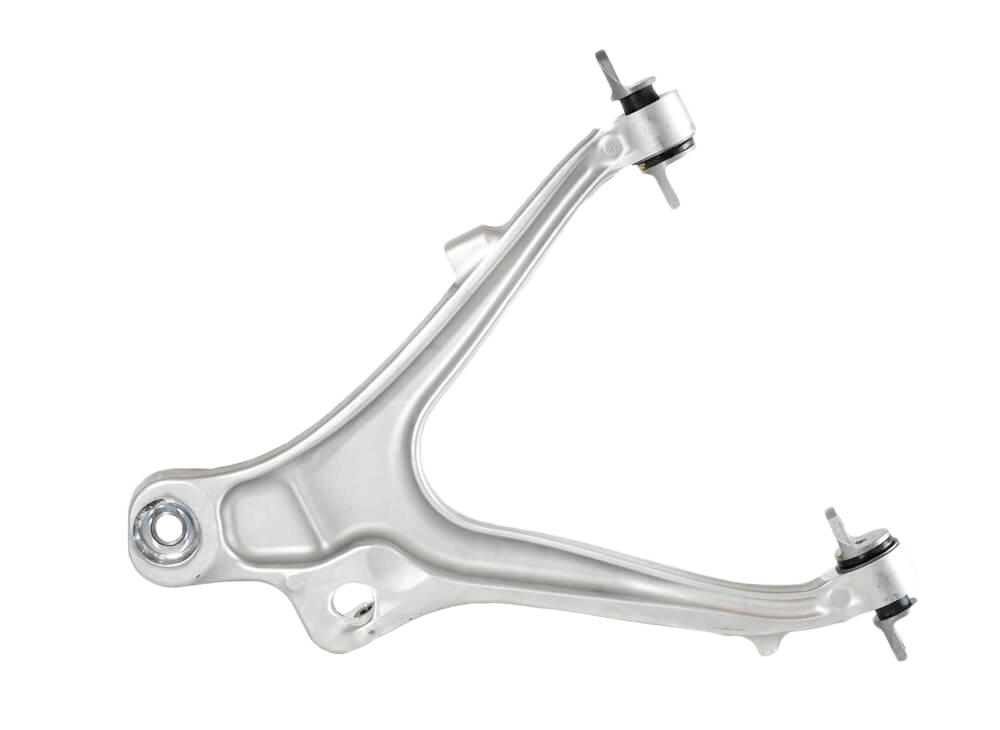

HIGH TECH, HIGH SPEED, HIGH QUALITY

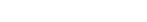

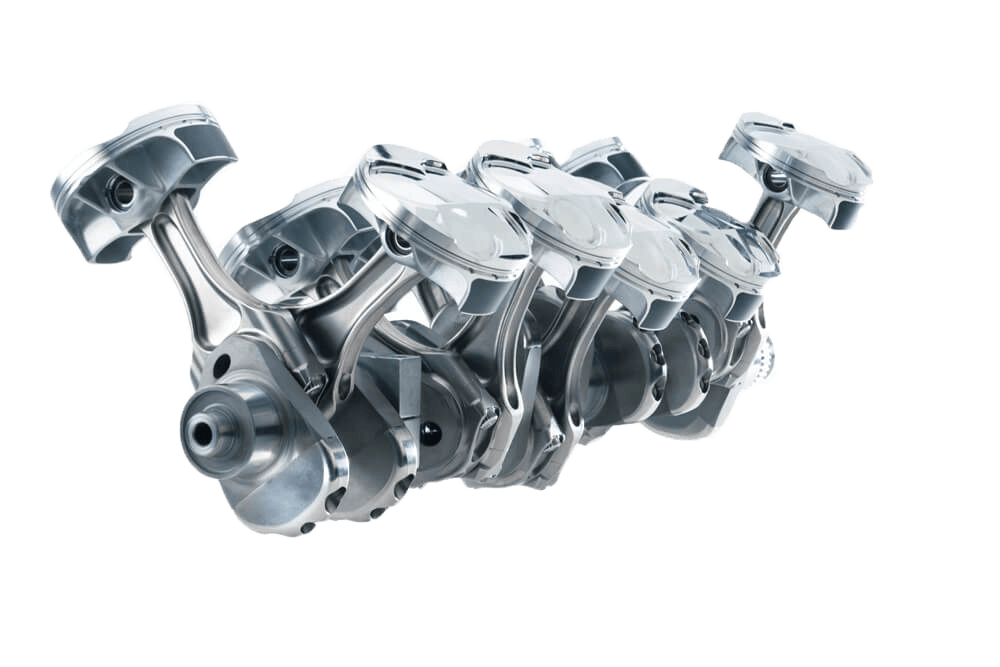

Pankl Racing Systems ist ein international führender Hersteller von mechanischen Systemen im Hochtechnologiebereich für dynamische Komponenten in den weltweiten Nischenmärkten der Rennsport-, Luxusautomobil- und Luftfahrtindustrie.

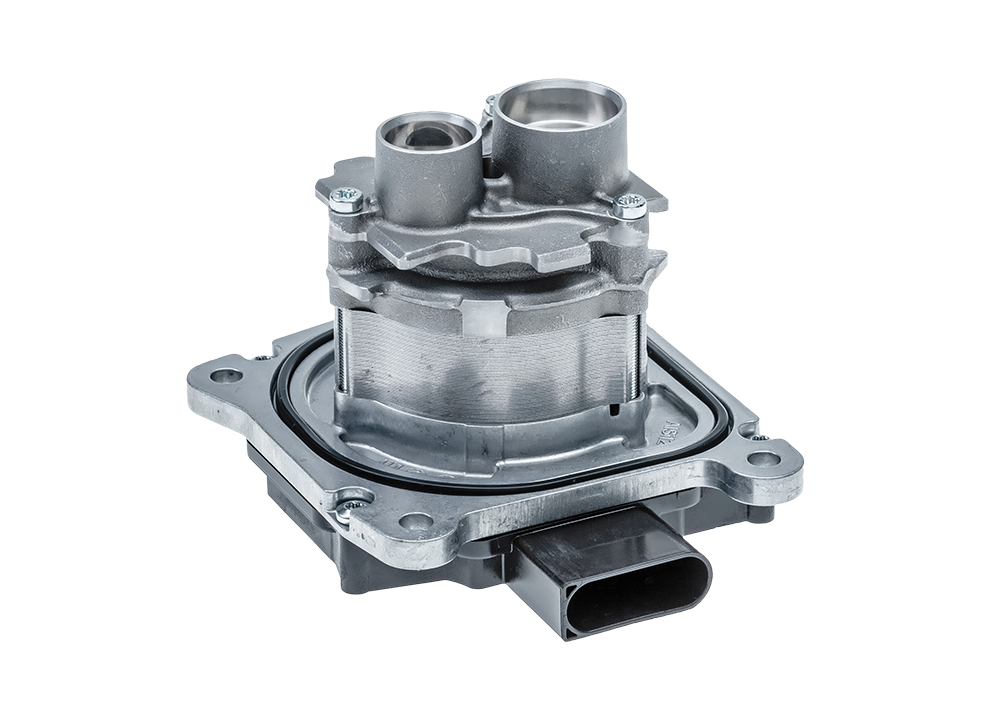

SHW

INNOVATION, SPEED, QUALITY

SHW entwickelt und produziert anspruchsvolle, mechanische und elektrische Pumpen, Sinterteile und High Performance Bremsscheiben für unterschiedliche Antriebsvarianten im Bereich Automotive und Truck & Off-Highway.

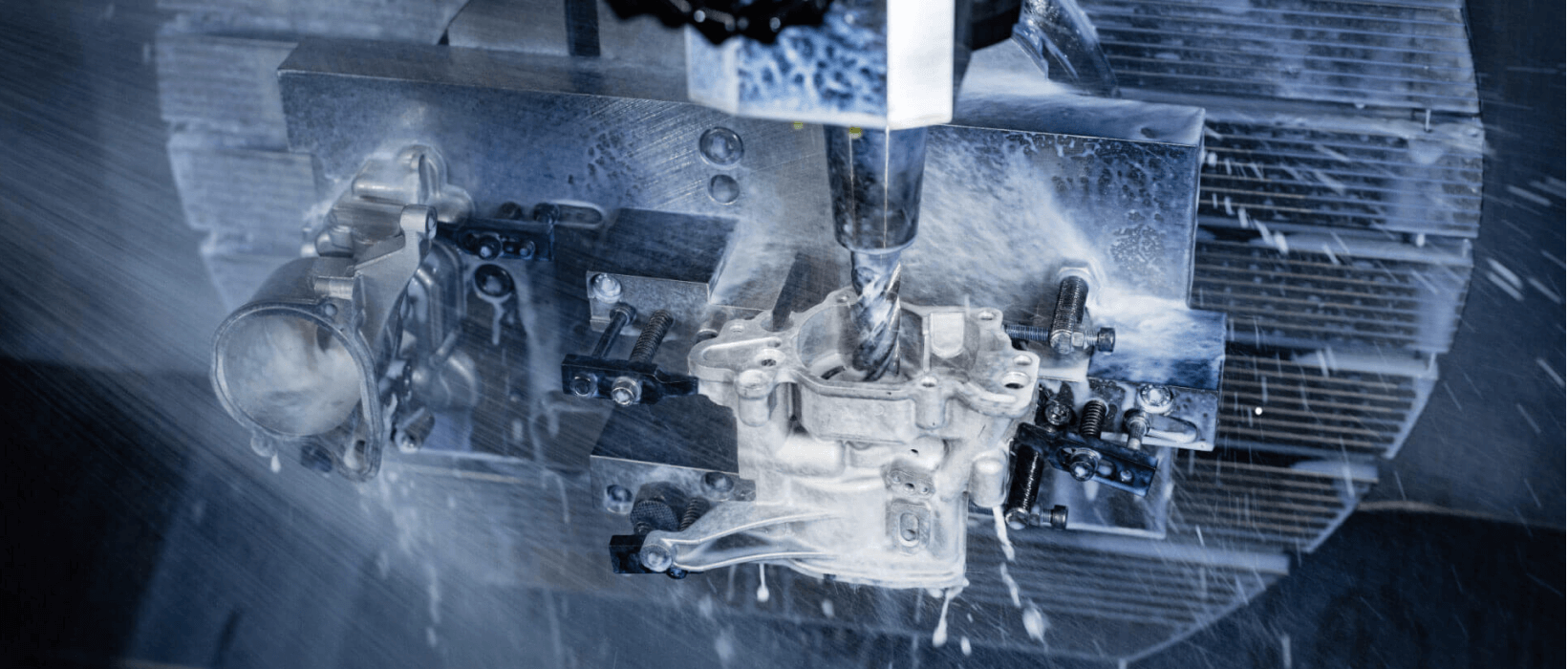

UNTERNEHMEN

FIRMENKENNZAHLEN

Unternehmen

Die Pankl AG ist eine österreichische Beteiligungsgesellschaft, die mehrheitlich im Eigentum der Pierer Industrie AG steht und 2018 gegründet wurde.

Firmenkennzahlen

936

Mio. € Umsatz

2023 konnte die Pankl AG einen Umsatz von rund

EUR 936 Mio. erwirtschaften.

20

Standorte

Die Pankl AG hat insgesamt 20 Standorte in zehn verschiedenen Ländern.

4.461

Mitarbeiter

Zum 31.12.2023 beschäftigte die Pankl AG rund 4.461 Mitarbeiter, davon ca. 1.600 in Österreich.

76,5

Mio. € Investitionen

2023 wurden für den weiteren Wachstumskurs

EUR 76,5 Mio. investiert.

NEWSROOM

Ausbau der Schmiedeaktivitäten in der Pankl AG Gruppe – Übernahme der Krenhof AG in Köflach

Die Krenhof AG mit Sitz in Köflach ist auf die Erzeugung von Gesenk-Schmiedeteilen aus Stahl für die Automobilindustrie spezialisiert. Zudem ist das steirische Unternehmen ein wichtiger Lieferant der Pankl-Gruppe. Krenhof AG beschäftigt aktuell 260 MitarbeiterInnen in...

Öffentliches Erwerbsangebot – Pierer Industrie AG gibt Angebotspreis mit EUR 19,87 je SHW-Aktie bekannt

DIESE MITTEILUNG IST WEDER ZUR VERÖFFENTLICHUNG NOCH ZUR WEITERLEITUNG IN DIE ODER INNERHALB DER USA, KANADA, JAPAN UND AUSTRALIEN BESTIMMT Die Pierer Industrie AG hat am 23. April 2019 ihre Absicht bekanntgegeben, den Aktionären der SHW AG (ISIN DE000A1JBPV9) ein...