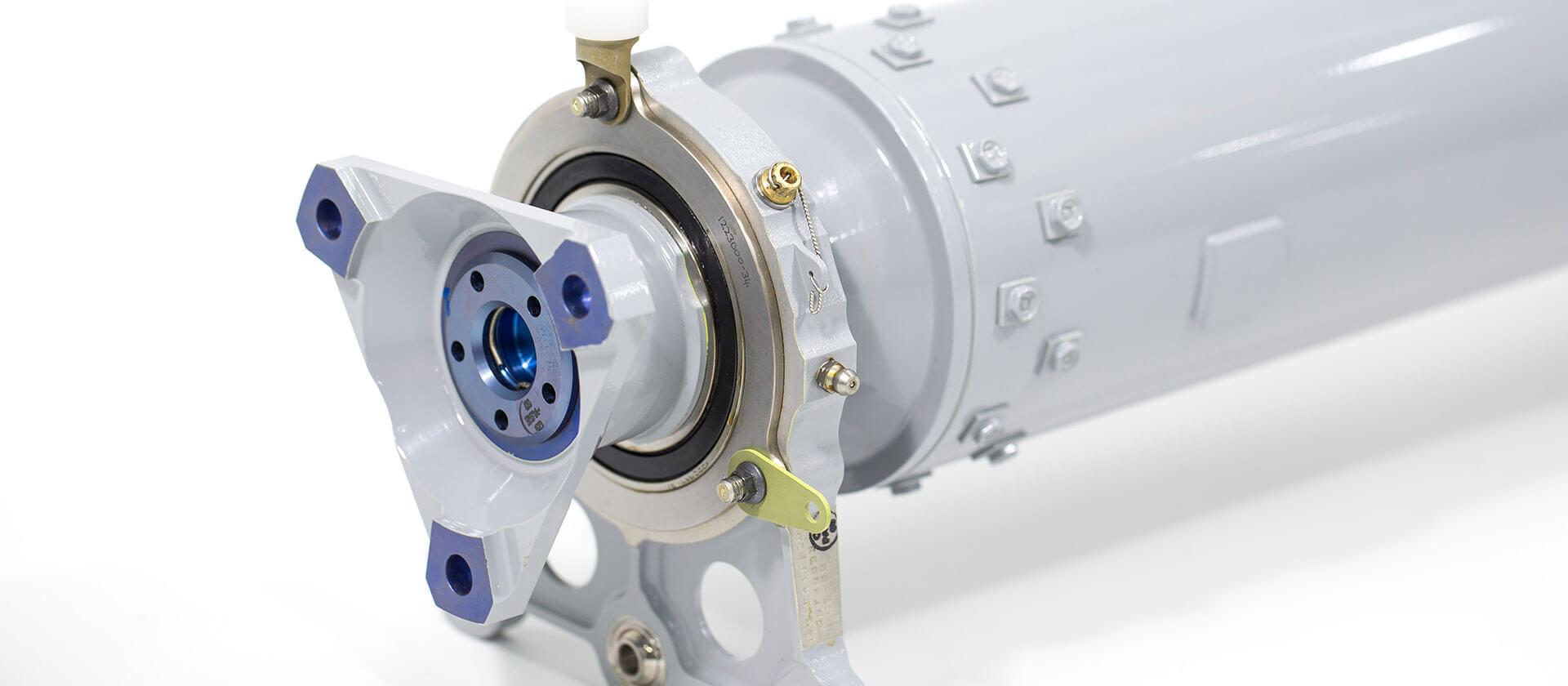

Die IndyCar-Rennserie hat als erste Formel-Serie weltweit eine Schutzscheibe. Diese ist dazu da, um den Fahrer vor herumfliegenden Trümmerteilen zu schützen. Der Top Frame Bügel dafür wurde von Pankl additiv in Kapfenberg hergestellt.

Die IndyCar-Rennserie zeichnet sich durch eher gerade Rennstrecken aus, die mit sehr hoher Geschwindigkeit befahren werden. Dabei erreichen die Fahrzeuge oftmals eine Geschwindigkeit von bis zu 400km/h. Um den Fahrern bei diesen extremen Geschwindigkeiten besseren Schutz zu bieten, wurde von der Red Bull Advanced Technologies (RBAT) ein Top Frame mit einer Schutzscheibe entworfen. Um diese neue Form der Sicherheit auch streckentauglich zu machen, musste ein verlässlicher Produktionspartner her, der die Teile auch schnell produzieren konnte. Deshalb griffen die Designer auf die Methode der additiven Fertigung zurück und Pankl wurde als Tier-1-Lieferant ausgewählt.

Deshalb setzt IndyCar auf Additive Manufacturing

Eine der größten Vorteile des Additive Manufacturing ist die Flexibilität, die man vor allem bei Formen und Geometrien hat. Durch das Verfahren ist es uns bei Pankl möglich, auf verschiedenste Wünsche einzugehen. Beim Aeroscreen haben wir es zudem auch geschafft, dass wir das Gewicht auf 12,25 Kilogramm reduzieren – was natürlich essentiell im Motorsport ist. Dennoch ist das Teil stabil, hält den Gegebenheiten auf der Rennstrecke stand und das obwohl die Spitzengeschwindigkeiten oftmals 400 km/h betragen!

Ein zusätzlicher Vorteil der additiv gefertigten Teile ist auch die zeitliche Komponente: Jede Komponente wurde gefertigt, intern geprüft und danach professionell zusammengeschweißt, da der Top Frame nicht in einem Guss gedruckt wird, sondern aus einigen Teilen besteht, die nachträglich zusammengebracht werden.

Das ganze Projekt war für uns sehr spannend, da wir dabei nicht nur erstmalig eine Sicherheitskomponente für den Motorsport in der additiven Fertigung produziert haben, es gab auch einen sehr straffen Terminplan, den wir mit verschiedenen externen Partnern koordiniert haben. Nichtsdestotrotz hat das Ganze sehr viel Spaß gemacht und es ist ein tolles Gefühl, dass wir mittels unserer In-House-Technologie nicht nur zur Schnelligkeit, sondern auch zur Sicherheit der Fahrer in der IndyCar-Rennserie beitragen können. Zudem wurde uns für dieses gemeinsame Projekt der Louis-Schwitzer-Award 2020 verliehen.

So funktioniert die additive Fertigung

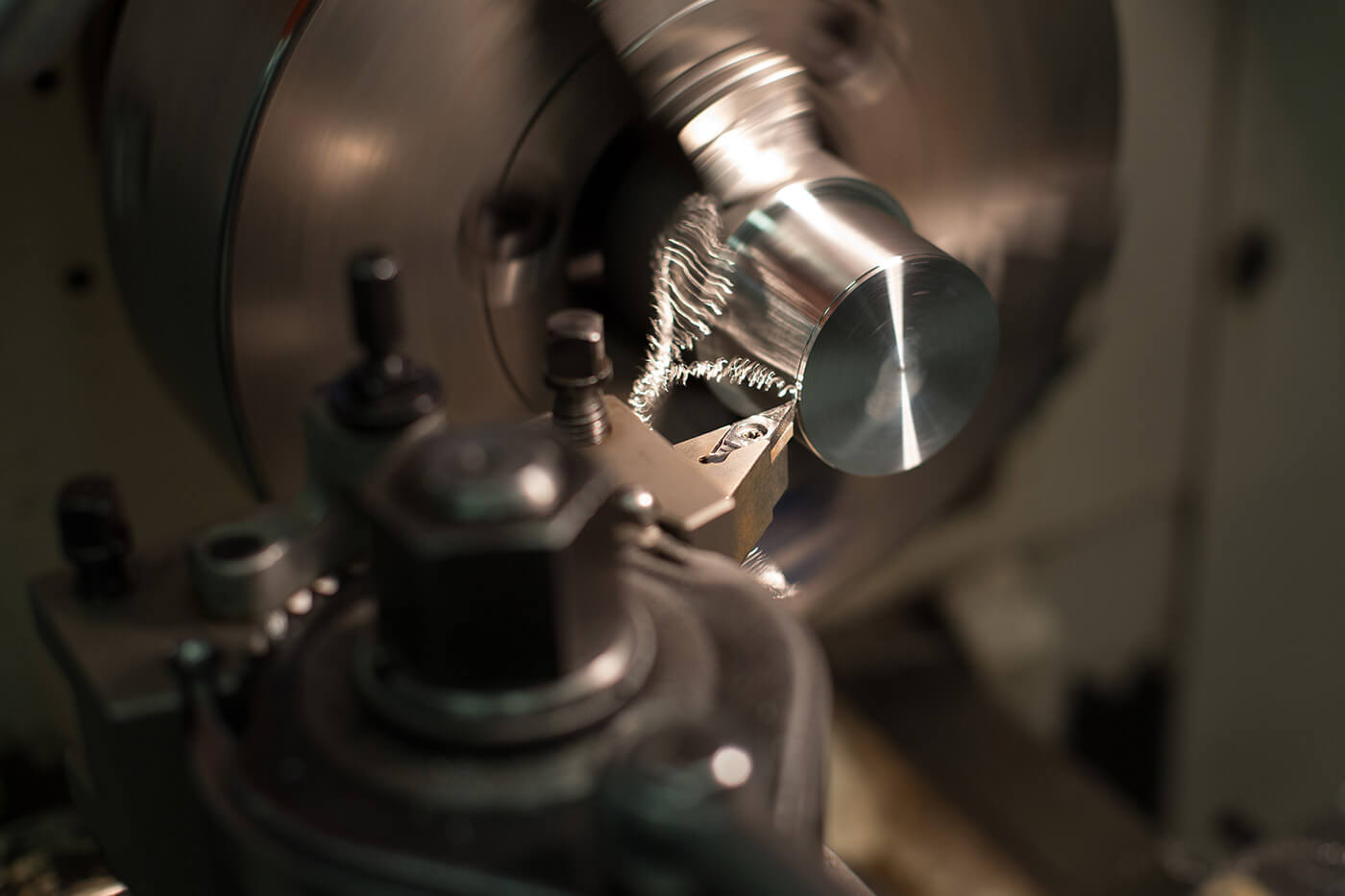

Meistens werden Formen aus einem Material-Block ausgeschnitten oder in Formen gegossen, woraus fertige Teile entstehen. Bei der Additiven Fertigung funktioniert die Produktion etwas anders: Hierbei werden Bauteile aus einem Pulver Schicht für Schicht – also additiv – aufeinandergereiht, mittels Energie (wie z.B. elektronischem Laser) zusammengedrückt, um so fest zu werden. Danach kommt die nächste Schicht Pulver auf die Oberfläche und das Prozedere beginnt von vorne. Der Vorgang wird so lange wiederholt, bis das Teil quasi fertig „gedruckt ist“. Dadurch, dass die zwei-dimensionalen Layer auf der x-Achse nacheinander aufgereiht werden und wachsen, wird diese Fertigungstechnologie auch gerne „3D-Druck“ genannt.

Da die Produktion Schicht für Schicht erfolgt, ist es wichtig, dass die Zeichnung des additiv gefertigten Produkts von den Konstrukteuren auch Schicht für Schicht im CAD-Programm angelegt wird. Nach der Produktion wird das fertige Teil mittels eines bestimmten Saugers abgesaugt und dann intern bei Pankl in der Qualitätssicherung überprüft.

Welche Vorteile bieten additiv gefertigte Produkte?

Der wohl größte Vorteil dieser Produktionstechnik ist die fast unendliche Möglichkeit, der vielen Formen und Geometrien, die mit dieser Technik hergestellt werden können. Zudem gibt es auch die Option, Bauteile innen hohl zu gestalten und trotzdem eine funktionale Stabilität zu gewährleisten. Dies ist vor allem für den Motorsport relevant, da durch diesen Herstellungsvorgang eine Gewichtsreduktion beim Fahrzeug möglich ist. Zudem können kleine Stückmengen ohne hohe Vorlaufs-Kosten oder zusätzlich anzuschaffende Formen schnell produziert werden. Genau aus diesen Vorteilen wurde Pankl mit der Herstellung des Top Frame beauftragt.

Das Additive Manufacturing Competence Center bei Pankl

Gemeinsam mit den Unternehmen EOS und Böhler haben wir bei Pankl im High Performance-Werk ein Competence-Center errichtet, welches mit Maschinen für die Additive Fertigung ausgestattet ist. und auch mit dem Zertifikat EN9100 ausgezeichnet wurde. Weltweit gibt es nur wenige Unternehmen, die in der metallischen additiven Fertigung tätig sind und diese Fertigungstechnologie anbieten.