Als Weltmarktführer in einem sehr innovationsgetriebenem Markt ist es für Pankl Racing seit jeher wichtig, höchste Qualität zu garantieren: Kompromisslose Präzision, von der Berechnung, über die Fertigung bis hin zur Qualitätskontrolle. Die Digitalisierung eröffnet in den unterschiedlichen Produktionsprozessen Möglichkeiten, noch besser zu gestalten. Aktuell setzen wir dabei auf einen echten Game Changer: den Einsatz von Künstlicher Intelligenz in der visuellen Sichtprüfung. Diese Entwicklung garantiert nicht nur höchste Präzision, sondern definiert auch die Rolle unserer Fachkräfte neu.

Das Wichtigste auf einen Blick

- Anwendung: Pankl testet die Nutzung von Künstlicher Intelligenz und hochauflösender Kameras für die automatisierte visuelle Sichtprüfung von unseren Hochleistungskomponenten.

- Präzision: Das KI-System soll kleinste Abweichungen und Defekte mit hoher Geschwindigkeit und Objektivität erkennen.

- Mitarbeiter-Unterstützung: Die Automatisierung soll Mitarbeiter:innen bei monotonen Routineaufgaben entlasten, um Kapazitäten für die Fehleranalyse und Prozessoptimierung freizusetzen.

KI in der QS: Digitalisierung im Fertigungsprozess bei Pankl

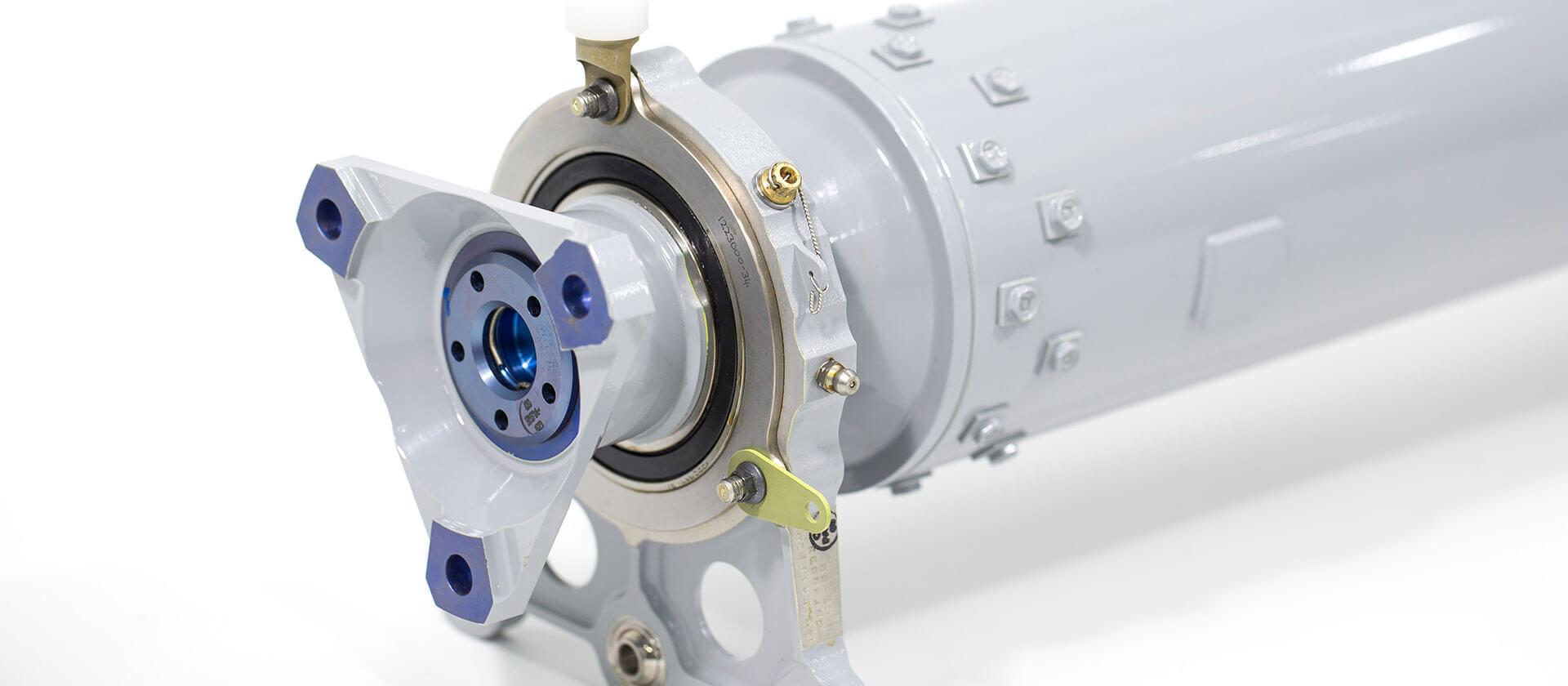

Die Qualitätssicherung ist bei Pankl ein wichtiger Teil im gesamten Produktionsprozess – von Anfang an werden unsere Bauteile durch zahlreiche Kontroll- und Messschritte abgesichert, damit unsere Komponenten den höchsten Belastungen im Straßenverkehr oder auf der Rennstrecke standhalten. Eine Null-Fehler-Politik ist daher unabdingbar. Um unsere hohen Standards auch bei wachsenden Stückzahlen zu halten, treiben wir die Digitalisierung voran. KI-Tools unterstützen die Mitarbeiter:innen dabei, jene monotonen Routineaufgaben zu reduzieren, die menschliche Konzentration über einen Arbeitstag ermüden lassen.

„Wenn man sich unsere Qualitätssicherung ansieht, wird schnell klar, dies ist eine extrem anspruchsvolle Tätigkeit. Unsere hoch qualifizierten Mitarbeiter:innen verbringen jeden Tag viele Stunden damit, kleinste Fehler und Defekte auf unseren Bauteilen zu identifizieren. Hier die Konzentration über viele Stunden aufrecht zu erhalten ist sehr herausfordernd. Zusätzlich ist der Druck sehr hoch, denn jedes defekte Bauteil, dass beim Kunden ankommt schadet dem Unternehmen. Unser Ziel ist es mittels KI und Automatisierungslösungen die Mitarbeiter:innen zu unterstützen und ihr Know How für die Fehlerbehebung und Prozessoptimierung freizusetzen “ – Anton Seidler, Leiter Digitalisierung Operations bei Pankl Racing Systems

Die Kolleg:innen können sich somit auf analytische und strategische Tätigkeiten konzentrieren, wie die tiefgehende Fehleranalyse, die Prozessoptimierung und die Weiterentwicklung unserer Fertigungstechnologien.

Wie funktioniert die KI-gestützte Sichtprüfung bei Pankl im Detail?

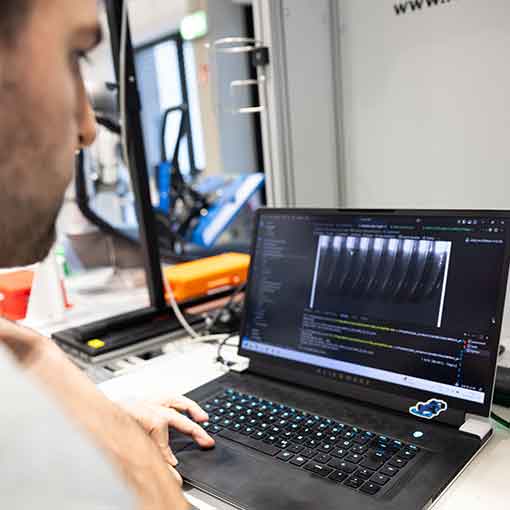

Als Beispiel dient hier der erste, komplett inhouse umgesetzte Proof-of-Concept im Bereich der automatisierten Sichtprüfung unserer Pleuelschrauben. Sowohl die Automatisierungstechnik als auch der KI-Algorithmus wurde von Pankl-Mitarbeiter:innen entwickelt.

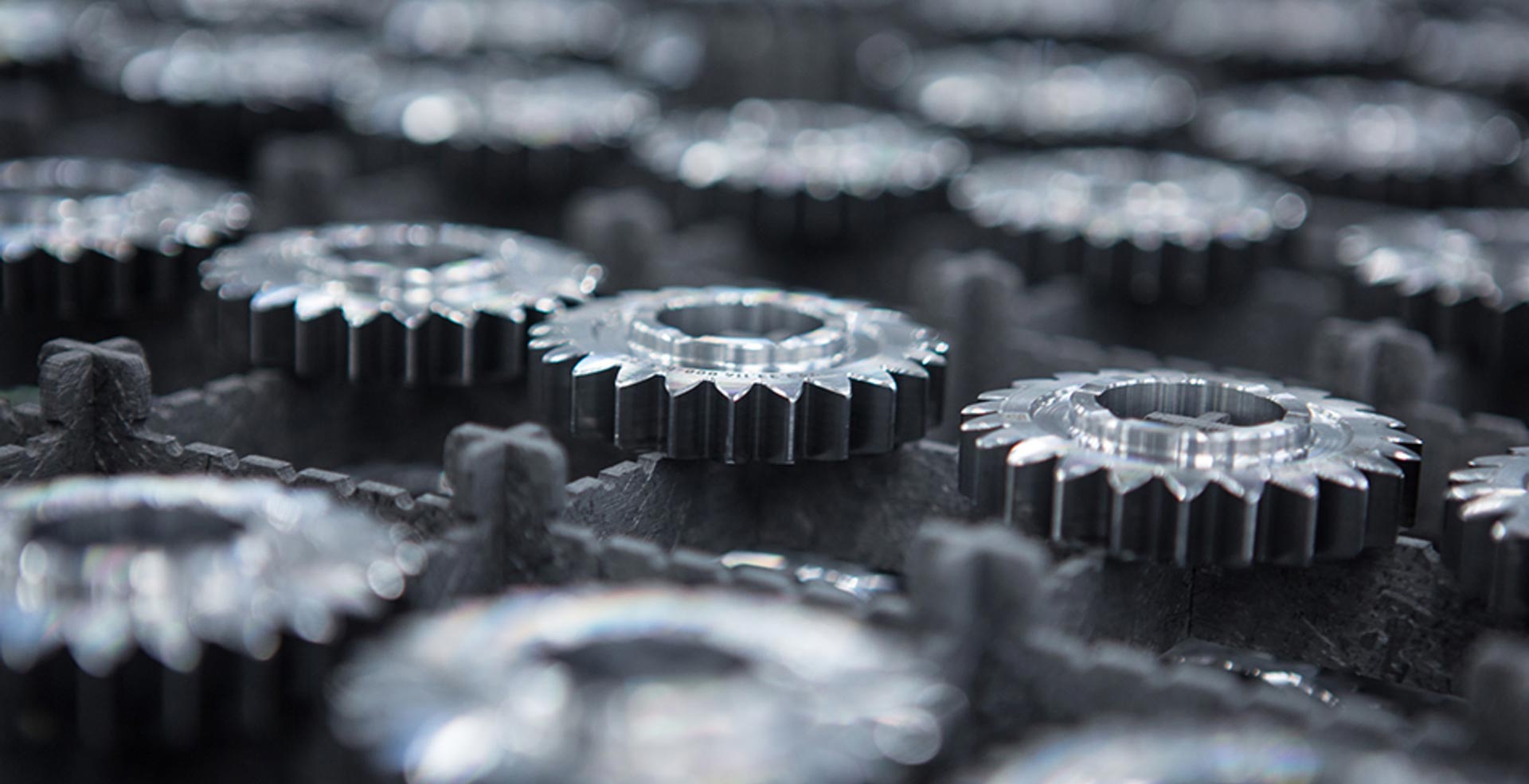

Die Produktgruppe der Schrauben ist deshalb für uns interessant gewesen, weil sich die einzelnen Schraubentypen sehr ähneln und die zu detektierenden Defekte dieselben sind. Zusätzlich sind unsere Schrauben hochbelastete Bauteile, bei denen selbst kleinste Defekte zu Bauteilversagen führen können. Aus diesem Grund durchlaufen vor dem Versand alle gefertigten Verbindungselemente eine manuelle Sichtkontrolle.

Die Herausforderungen in diesem wie auch allen anderen Projekten, die sich mit KI unterstützter optischer Kontrolle beschäftigen sind folgende:

- Abbildbarkeit der Defekte: Man muss die Fehler sehen können. Licht, Auflösung und Perspektive der Kamera sind hier entscheidend

- Automatisierbarkeit der Bauteile: Manipulations-, und Lichtkonzept ist nötig, sodass alle Blickwinkel und Teilbereiche des Bauteils abgebildet werden, wo man die Fehler finden möchte.

- Fehlerannotation durch Fachpersonal: Die KI muss lernen, wie die diversen Fehler aussehen, nach denen sie suchen muss. Hierfür ist Expertenwissen und entsprechende Zeit dafür notwendig

- Ausreichende Datenmenge: Eine Vielzahl von Bildern pro Fehlertyp ist erforderlich, um eine gute Vorhersagequalität zu erreichen.

Unsere Digitalisierungsabteilung hat einen automatisierten Prozess entwickelt, um herauszufinden, ob unsere Schrauben automatisiert inspiziert werden können und um Lösungsansätze für die Herausforderungen zu finden.

Zur Umsetzung des Projekts wurde hier auf eine langjährige bestehende Partnerschaft mit der FH Joanneum zurückgegriffen. Insbesondere die Nutzung des Smart Production Lab und dessen Infrastruktur hat es uns ermöglicht die Kosten für den Proof-of-Concept auf ein Minimum zu reduzieren. Indem wir deren moderne Forschungsinfrastruktur mit unserem spezifischen industriellen Know-how zusammenführen, schaffen wir nicht nur Innovationen für Pankl, sondern fördern auch eine praxisnahe Ausbildung.

Technischer Ablauf der KI-Analyse

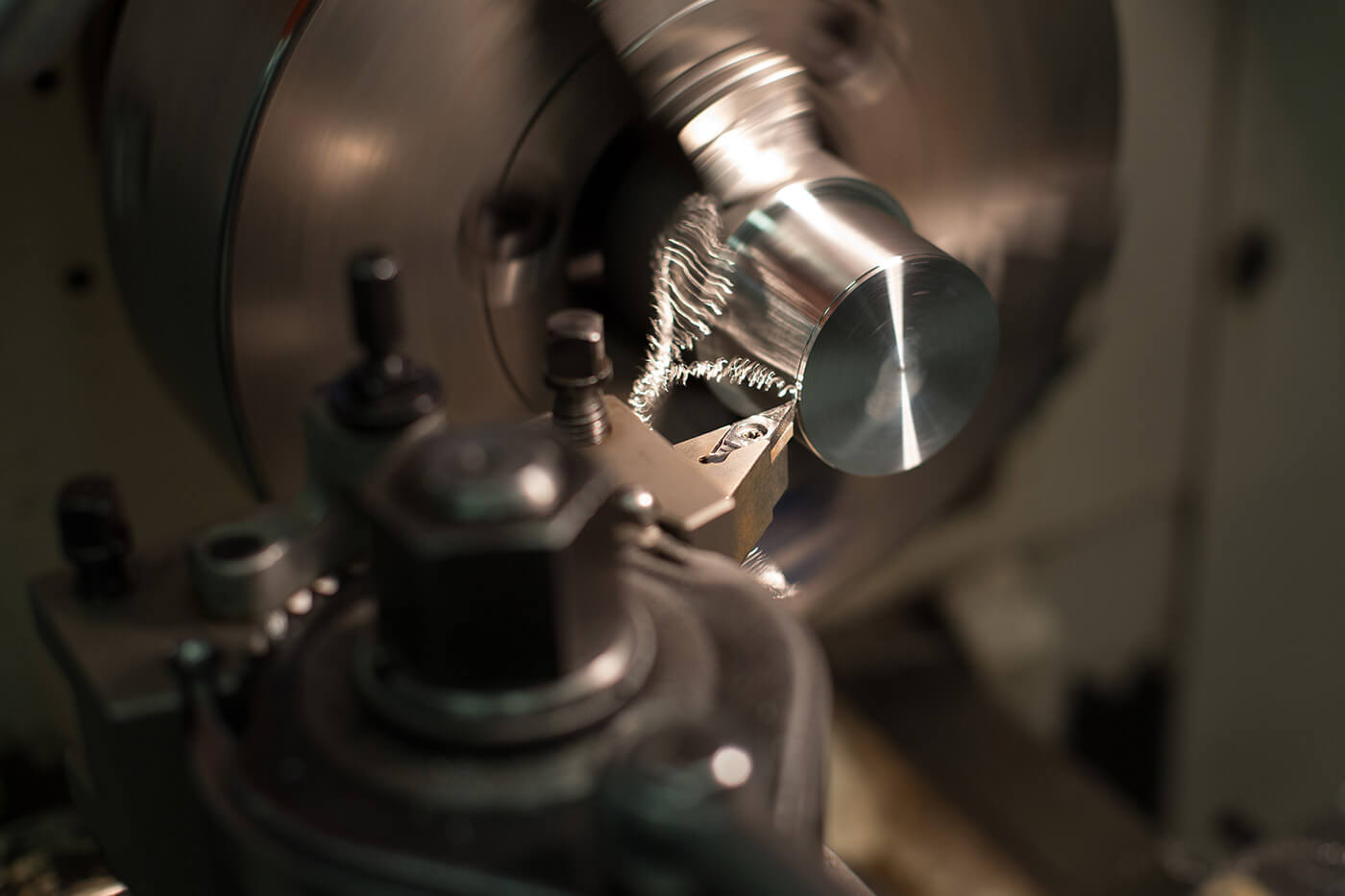

Sowohl beim Prototypenaufbau, als auch später in der Produktion, wird die Pleuelschraube automatisch von einem Roboter aus einem speziellen Werkstückträger aufgenommen, gereinigt und mittels Bauteilnummer in das System eingelesen. Dies ist wichtig, um die Rückverfolgbarkeit und Zuordnung der Bilder zur Schraube sicherzustellen, aber auch um den Weg des Produktes während der ganzen Fertigung nachzuvollziehen. Anschließend werden mittels einer hochauflösenden Kamera unter optimalen, kontrollierten Lichtbedingungen über 50 Bilder einer einzelnen Schraube aufgenommen.

Die aufgenommenen Bilder werden anschließend durch unsere Software im Hintergrund ausgewertet. Das KI-Modell vergleicht alle aufgenommenen Bilder mit dem Gelernten und entscheidet anhand der definierten Parameter, ob das Bauteil einen Defekt hat, oder nicht. Unser Ziel ist es, dass das KI-System jene Defektkategorien sicher erkennt, die im Vorfeld antrainiert wurden, um so die Schrauben automatisch als Gut- oder Schlechtteil zu erkennen.

Der Proof-of-Concept wird Ende des Jahres abgeschlossen und die Ergebnisse präsentiert. Eine mögliche Produktivsetzung erfolgt anschließend in Zusammenarbeit mit unserem internen Expertenteam, welches die langjährige Expertise im Bereich der Automatisierungstechnik mitbringt und das Digitalisierungsteam bereits in der Prototypenphase unterstützt hat. Neben diesem Projekt sind aktuell noch drei weitere Vorhaben in Umsetzung, die sich ebenfalls mit KI unterstützter visueller Bauteilkontrolle beschäftigen. Pankl beschäftigt sich seit vielen Jahren mit dem Thema Digitalisierung und Automatisierung, wobei immer mehr erfolgreiche Cases bereits umgesetzt wurden.

Digitalisierung in der Fertigung: Die Arbeit mit Mensch und Maschine

Mit diesem Projekt wollen wir auch zeigen, dass Digitalisierung immer eine Partnerschaft zwischen Mensch und Technologie bedeutet. Ohne die Expertise unserer Facharbeiter:innen wären solche Projekte nicht umzusetzen. Die Transformation der Qualitätssicherung hin zu einer automatisierten Lösung, verschiebt das Aufgabengebiet unserer Mitarbeiter:innen und nutzt ihre Kompetenzen dort wo sie benötigt werden. Die KI übernimmt zwar die Prüfarbeit, schafft dadurch aber den notwendigen Freiraum für kreative, analytische und verantwortungsvolle Aufgaben unserer Fachkräfte.