Der Begriff „Industrie 4.0“ hat vor allem mit der Digitalisierung Einzug in Betriebe dieses Landes erhalten. Darunter versteht man die umfassende Digitalisierung der industriellen Produktion mit dem Ziel, diese durch digitale Abläufe so effizient wie möglich zu gestalten. Doch wie können wir das Konzept der Industrie 4.0 auf eine hoch diverse Fertigung – wie beispielsweise unsere Racing-Pleuel – anwenden? Welche Grundlagen müssen dafür geschaffen werden, damit sich das Ergebnis in Form von einfacheren Arbeitsabläufen, weniger Fehlern oder mehr Flexibilität zeigt? Johannes Tögel hat sich genau diese Forschungsfrage im Zuge seiner Masterarbeit gestellt, die er im Rahmen des dualen Studiengangs „Engineering and Production Management“ der FH Joanneum bei Pankl Engine Systems erstellt hat.

Was ist Industrie 4.0?

Der Terminus „Industrie 4.0“ wurde erstmalig 2011 in der Literatur erwähnt, um digitale Transformationsprozesse in der Industrie zu benennen. Darunter wird die intelligente Vernetzung von Maschinen und Abläufen in der Industrie beschrieben, die durch Informations- und Kommunikationstechnologien miteinander verbunden sind und daher während eines Produktionsprozesses Daten sammeln und in Echtzeit liefern können.

Diese neue Form der Digitalisierung dient dem Zweck, Unternehmen zu helfen ihre Prozesse und Maschinen besser zu tracken und gegebenenfalls auch sofort zu optimieren. Prozesse zu verbessern und daraus eine höhere Wertschöpfung zu generieren, ist auch bei Pankl ein sehr wichtiger Bereich. Im Zuge seiner Masterarbeit hat es sich unser Kollege Johannes Tögel zur Aufgabe gemacht, den Produktionsprozess für unsere Racing-Pleuel genau unter die Lupe zu nehmen und Anwendungsbereiche für die Digitalisierung in diesem Bereich zu definieren.

Digitalisierung bei Pankl Engine Systems

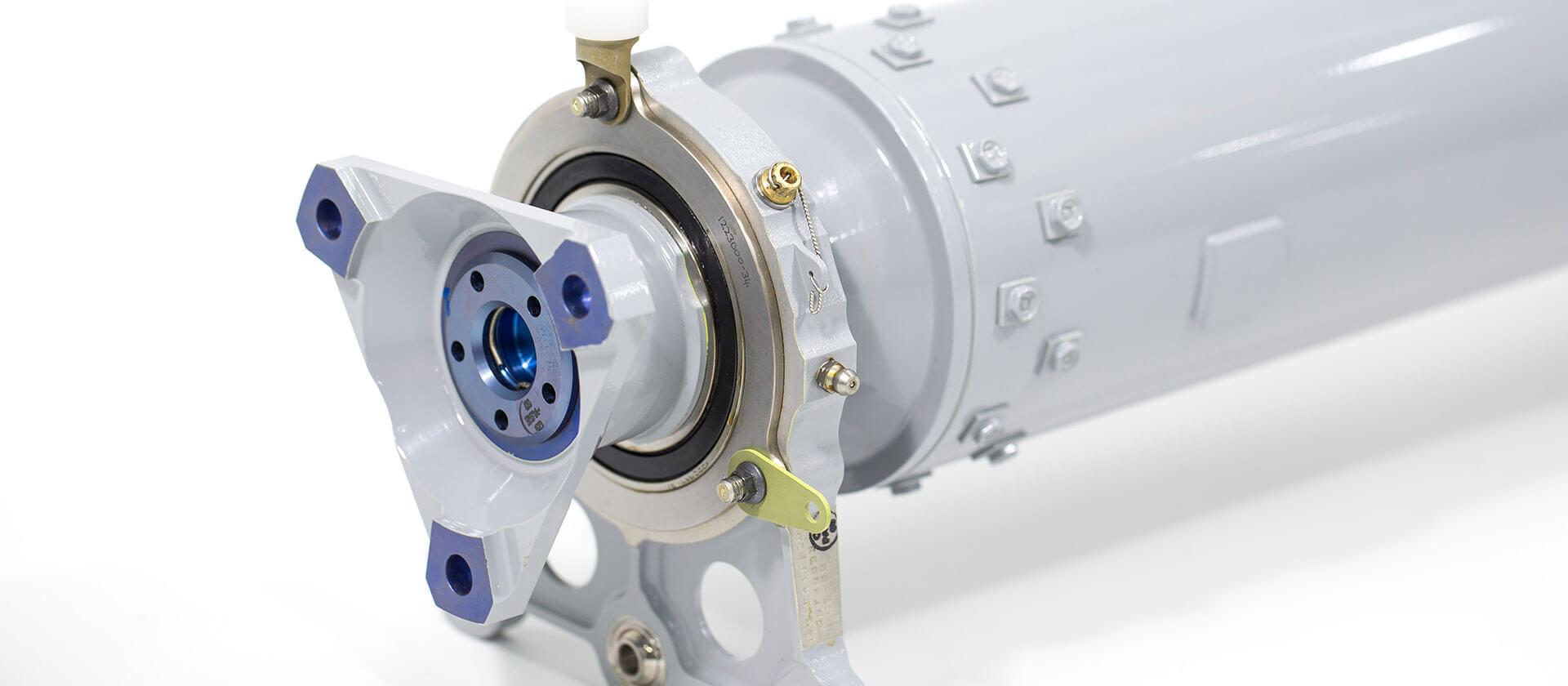

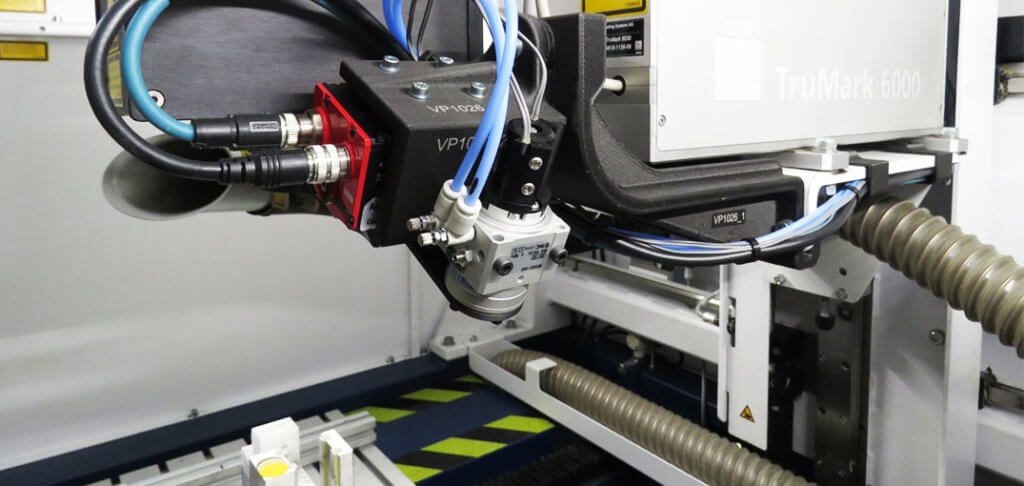

In seiner Masterarbeit hat Johannes das Konzept der Industrie 4.0 auf unsere Racing-Pleuel abgeleitet. Eine der wohl größten Herausforderung dabei war es, die richtige Stelle für eine maschinenlesbare Bauteilkennzeichnung zu finden. Vor allem bei unseren Motorsport-Komponenten gleicht kein Teil dem anderen. Innerhalb dieses Projekts wurde nicht nur mit dem hausinternen ERP-Team, die für die informationstechnologische Abwicklung zuständig waren, sondern auch mit dem Werkstofftechnik-Department zusammengearbeitet. Dabei wurde analysiert, in welcher Stärke die Seriennummer am Produkt ohne Performance-Einbußen, jedoch für die Maschinen gut leserlich, aufgebracht werden kann.

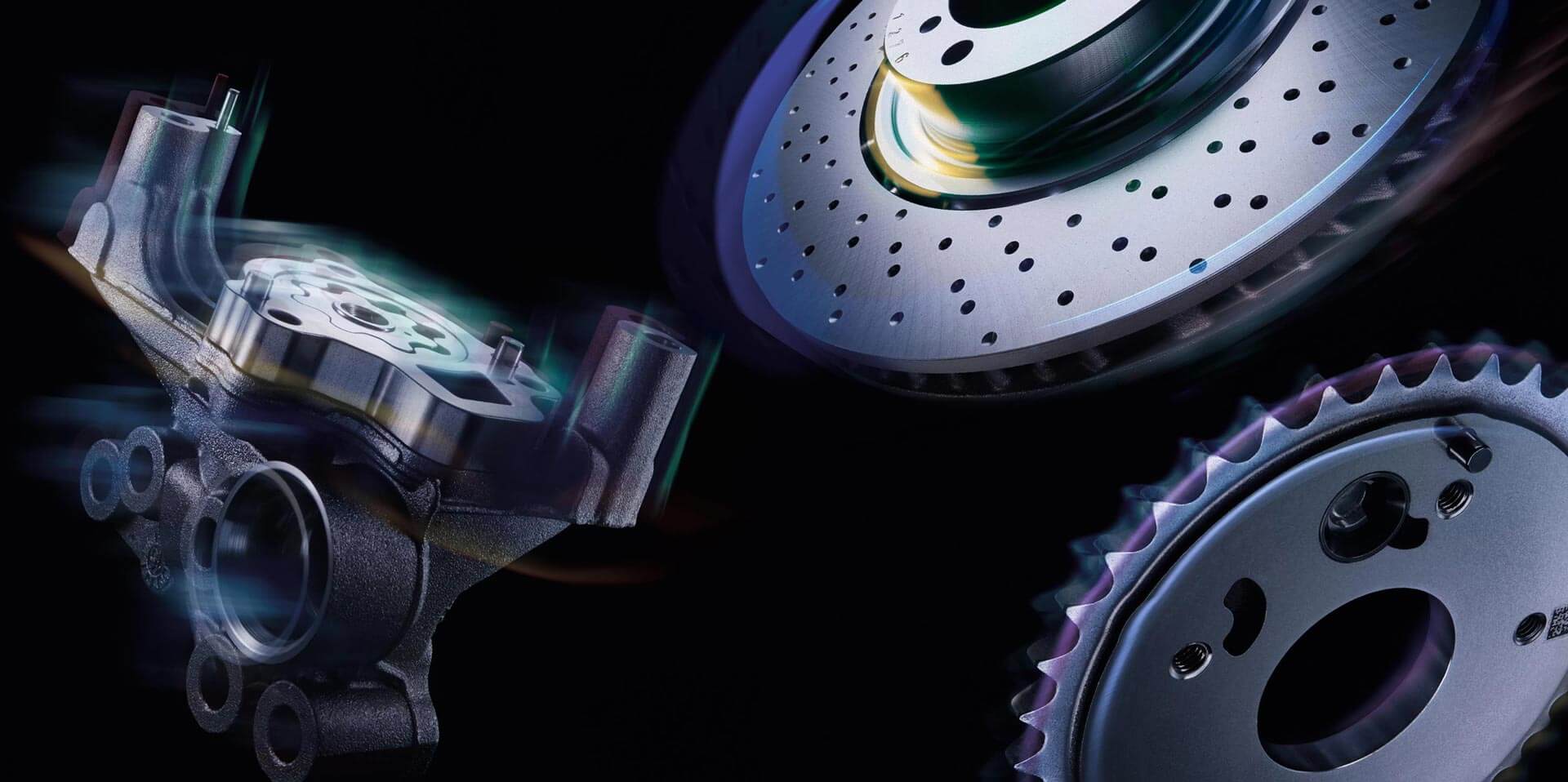

Ein ganz großer Vorteil der Industrie 4.0-Anwendung bietet uns die sogenannte „Traceability“, sprich die gesamte Nachverfolgbarkeit eines Bauteils im gesamten Produktionsprozess. Die Aufbringung des sogenannten „Data-Matrix-Code“ auf unsere Racing-Pleuel erfolgt am Anfang der Produktion. Diese Informationen werden dabei sofort in unsere unternehmensinterne Ressourcenplanung-Software eingespielt. Danach befindet sich bei jedem Produktionsschritt ein Maschinenlesegerät, welches die Position im Produktionsprozess erfasst. Auch nach dem Verlassen unseres Werks ist es uns immer noch möglich, das Produkt mit dem am Anfang aufgebrachten Code zurückzuverfolgen. Diese Rückverfolgbarkeit wird aktuell Schritt für Schritt in den Produktionsprozess integriert.

Das größte Asset, das wir intern durch die Traceablity haben, ist, dass wir in Echtzeit genau sagen können, in welcher Fertigungsphase sich unser Pleuel befindet. Wir können sofort auf Verzögerungen oder Probleme reagieren und haben zusätzlich die Möglichkeit den Prozess durch eine ausführliche Datenanalyse zu optimieren.

Die Vernetzung unserer Produktion haben wir mit dem Bau des Getriebewerks gestartet und mittlerweile auf den Racing-Pleuel-Bereich ausgeweitet. Die Digitalisierung der Produktion bietet für uns neue Möglichkeiten, unsere Produktionsprozesse noch besser zu optimieren. Prozessparameter und Produktionsschritte stehen uns auf einen Blick zur Verfügung. Etwaige Verzögerungen oder Veränderungen können wir in Echtzeit registrieren und darauf reagieren. Wir bei Pankl setzen seit jeher auf High-Tech-Produktionsprozessoptimierung, um High-Quality-Komponenten für High-Speed-Kunden herzustellen.